研究背景

以高熵合金、中熵合金等为代表的多组元合金具有高强韧性、硬度高、高耐磨性等一系列优异力学性能,可作为恶劣服役工况下装备表面强化涂层的理想材料。而高熵合金的混合熵高低主要与合金元素组元的个数和含量有关,与组元的元素种类无关,因此本工作设计了一种多组元合金成分体系(FeNiCo)-(AlCrSiTi),其由主要组元(Fe,Ni,Co)以及合金化组元(Al,Cr,Si,Ti)构成,丰富了激光沉积多组元合金涂层组织性能的调控手段,对提高恶劣服役工况下装备关键零部件的表面性能、提升装备整体的使用寿命具有重要意义。

创新点

研究了合金组元(Al,Cr,Si,Ti)含量的改变对多组元合金成分体系(FeNiCo)-(AlCrSiTi)微观结构、析出相以及力学性能的演变规律。研究了合金微观结构由柱状晶转变为等轴晶的机理。

结果展示

图1为激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层的XRD图谱及各物相的体积分数。不同合金化组元含量下的涂层均主要由体心立方结构的固溶体相(BCC)和面心立方结构的固溶体相(FCC)构成,另外还存在少量的Ni3Ti2Si金属间化合物。

图1 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层的XRD物相分析

(a)XRD图谱;(b)各物相体积分数

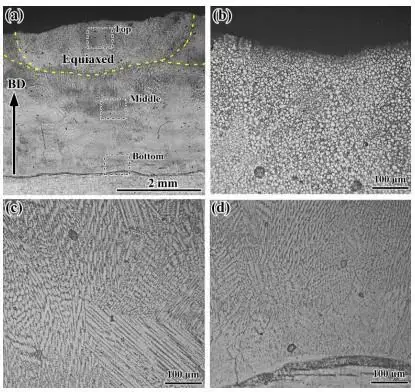

图2~图4分别为不同合金化组元含量下激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面OM形貌图。由图可知,涂层顶部均主要由等轴晶组织构成,对于涂层的中部,显微组织由柱状晶以及等轴枝晶组织共同构成,对于靠近基板的涂层底部,显微组织均主要由外延生长的柱状晶组织构成。

图2 激光沉积A涂层纵截面OM形貌

(a)宏观形貌;(b)涂层顶部;(c)涂层中部;(d)涂层底部

图3 激光沉积B涂层纵截面OM形貌

(a)宏观形貌;(b)涂层顶部;(c)涂层中部;(d)涂层底部

图4 激光沉积C涂层纵截面OM形貌

(a)宏观形貌图;(b)涂层顶部;(c)涂层中部;(d)涂层底部

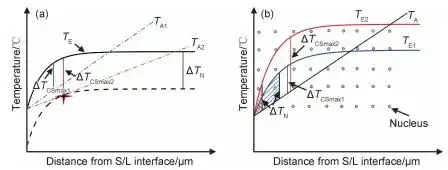

图5为温度梯度以及溶质浓度对激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层成分过冷的影响示意图,对于涂层底部,由于温度梯度G较高导致成分过冷度ΔTCS较小,成分过冷度最大值(ΔTCSmax1)小于ΔTN,无法触发异质形核行为,故显微组织以连续外延生长的柱状晶为主。对于涂层顶部,由于G的降低使得ΔTCS显著增加,当ΔTCSmax2刚好等于ΔTN时,可触发异质形核行为;随着G的进一步降低,更多的潜在异质形核核心得以形核长大,形成等轴晶晶粒,而涂层中部G介于底部和顶部之间,虽然涂层中部的ΔTCS足以触发异质形核行为,但获得的等轴晶比例不足以完全阻断柱状晶生长,因此显微组织呈现柱状晶和等轴晶混合的形貌。

图5 温度梯度(a)以及溶质浓度(b)对激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层成分过冷的影响示意图

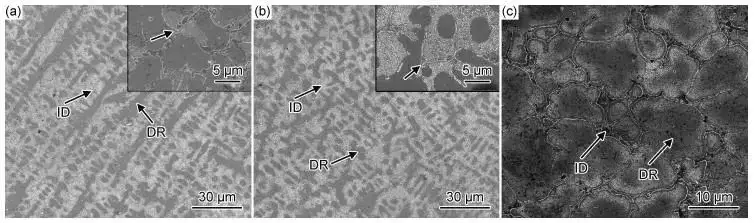

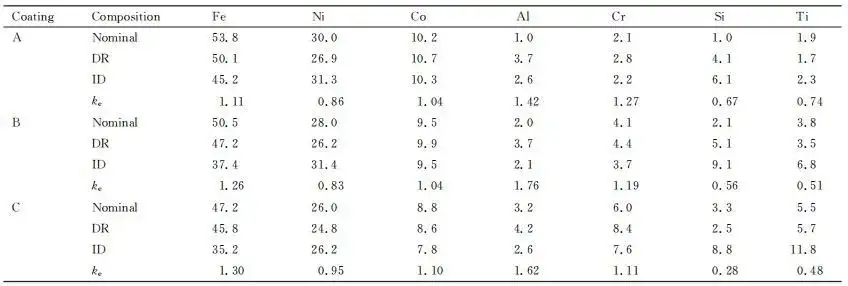

图6所示为(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面SEM显微组织。对于A涂层(合金化组元含量为6%,质量分数,下同)和B涂层(合金化组元含量为12%),显微组织观察区域分别选取柱状枝晶和等轴枝晶区域。SEM下,可观察到试样的显微组织均由两个固溶体相构成,枝晶间区域(interdendrite region, ID)组织呈灰白色,而枝晶内区域(dendrite region, DR)组织呈深灰色。对于A、B涂层,ID区域组织为BCC相,DR区域组织为FCC相。对于C涂层,DR组织应为BCC相。对合金化组元含量不同的多组元合金涂层试样ID和DR成分进行EDS分析,结果如表3所示,结合XRD物相定量分析结果(图1(b)),可知涂层中的Ni3Ti2Si相主要分布在ID附近区域。

图6 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面SEM显微组织

(a)A涂层柱状枝晶区域;(b)B涂层等轴枝晶区域;(c)C涂层细小等轴晶区域

表3 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层中各元素分布情况(质量分数/%)

Table 3 Distribution of the elements in the laser deposited (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings (mass fraction/%)

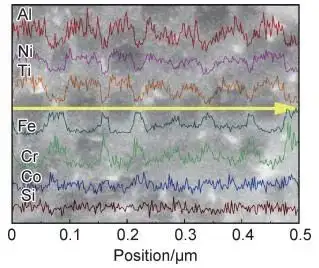

图7(a-1)~(c-1)为不同激光沉积不同成分的多组元合金涂层中BCC相的高倍SEM形貌,可以观察到BCC相内部存在大量纳米尺寸的规则方形析出相颗粒,对析出相颗粒尺寸进行统计分析,结果如图7(a-2)~(c-2)所示。随着合金化组元含量增高,涂层中析出相颗粒的密度显著增加,颗粒平均尺寸明显减小,且尺寸分布更加均匀。在扫描透射电子显微镜(STEM)模式下,利用EDS线扫描对方形析出相颗粒的成分进行了分析,结果如图8所示。结果表明,方形析出相颗粒主要由Al,Ni,Ti三种元素构成且与BCC相共格的L21相。

图7 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层BCC相中纳米析出相颗粒形貌(1)及尺寸分布(2)

(a)A涂层;(b)B涂层;(c)C涂层

图8 STEM下纳米析出相颗粒成分EDS线扫描分析

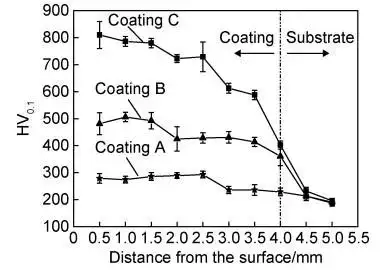

图9为激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面显微硬度分布情况。随着合金化组元含量升高,涂层整体显微硬度上升。图10为激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层三点弯曲应力-应变曲线,随着合金化组元含量的升高,涂层抗弯强度由2208MPa降低至1374MPa,同时涂层所能承受的最大应变也由7.3%降低至0.47%。

图9 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面显微硬度

图10 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层三点弯曲应力-应变曲线

作者信息

唐延川1,2,万能1,2,唐兴昌3,4,刘德佳1,2,焦海涛1,2,胡勇1,2,赵龙志1,2

1. 华东交通大学 载运工具先进材料与激光增材制造南昌市重点实验室, 南昌 330013;

2. 华东交通大学 材料科学与工程学院, 南昌 330013;

3. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050;

4. 兰州理工大学 材料科学与工程学院, 兰州 730050

收稿日期:2020-07-22;修订日期:2021-02-21

基金项目:国家自然科学基金(51701074,51865011);江西省自然科学基金(20181BAB216003);江西省教育厅科学技术研究项目(GJJ170407)

通讯作者:唐延川(1989-), 男, 副教授, 博士, 主要从事先进金属结构材料激光成型技术研究, 联系地址: 江西省南昌市经济技术开发区双港东大街808号华东交通大学南区(330013),E-mail:tangyanchuan89@163.com;赵龙志(1977-), 男, 教授, 博士, 主要从事高性能金属基复合材料、材料表面强化和激光成型技术研究, 联系地址: 江西省南昌市经济技术开发区双港东大街808号华东交通大学南区(330013),E-mail:zhaolongzhi@163.com

原文刊载于【材料工程】公众号

本文版权归原作者所有,文章内容不代表平台观点或立场。如有关于文章内容、版权或其他问题请与我方联系,我方将在核实情况后对相关内容做删除或保留处理!